Verzahnungsbaugruppen

Das Zahnrad ist mittlerweile viele Jahrhunderte alt und existiert bis heute – von seiner grundlegenden bis hin zu weiterentwickelten Formen wie Sonderverzahnungen. Das technische Prinzip ist dabei immer gleichgeblieben, da es an Effizienz kaum zu übertreffen ist. Zahnräder und Verzahnungsteile, von der einzelnen Komponenten bis hin zu Baugruppe, sind heutzutage essenzielle Bestandteile einer Vielzahl an Maschinen und Produkten.

Als Experte für Antriebslösungen fertigen wir bei Primus Präzisionstechnik nicht nur die Einzelkomponenten und Verzahnungskomponenten von Getrieben, sondern produzieren für Sie selbstverständlich auch einsatzbereite Verzahnungsbaugruppen und Radsätze.

Montage zu Baugruppen und bei Bedarf gewünschte Nachbearbeitung

Eine Baugruppe ist ein in sich geschlossen arbeitendes System, bestehend aus zwei oder mehr Einzelteilen. Häufig lassen sich solche Baugruppen bei Bedarf wieder in die einzelnen Einheiten zerlegen. Bei Primus Präzisionstechnik fertigen wir Radsätze und Antriebsbaugruppen in Jahresmengen ab 500 Stück bis hin zu 500 000 Stück pro Jahr. Als Komponenten werden Zahnräder, Schneckenräder, Schnecken, Globoidräder, Kegelräder und Wellen individuell aufeinander abgestimmt, kombiniert und verbunden. Je nach Bedarf und Wunsch erfolgt die Montage manuell, halb- oder vollautomatisiert. Auch stehen uns eine Reihe an Verbindungstechnologien zur Verfügung – unter anderem das Verpressen, formschlüssige Fügen, Nieten, Schweissen oder Kleben. Damit werden wir auch spezifischen Anforderungen an die Verdreh- und Verschleißfestigkeit oder der Sicherheit im Betrieb gerecht.

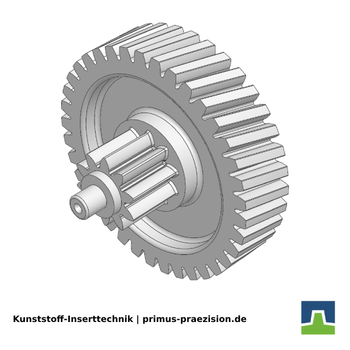

Kunststoff-Inserttechnik zum Umspritzen von Metallteilen

Für eine Reihe an Anwendungen werden Werkteile benötigt, die zusätzlich mit Kunststoff umspritzt sind – sei es, um die verschiedenen Materialeigenschaften z. B. verschleiß- und/oder bruchfest zu machen oder um sie elektrisch oder thermisch zu isolieren. Und auch dafür ist Primus Präzisionstechnik der richtige Ansprechpartner. Im Rahmen unserer Serviceleistung, komplette Verzahnungsbaugruppen kundenindividuell anzufertigen, bieten wir auch diesen Arbeitsschritt an.

Bei der Kunststoff-Inserttechnik werden Komponenten im Spritzgussverfahren komplett oder teilweise mit einem Thermoplast umspritzt. In der Regel ist das Werkteil, das von Kunststoff umschlossen werden soll, aus Metall. Es wird in das Spritzgießwerkzeug eingelegt und mit der passenden Kunststoffmasse umspritzt. Die Kunststoff-Metall-Verbindung zeichnet sich dank der Inserttechnik durch eine sehr hohe Verbindungsfestigkeit der verschiedenen Materialien aus.

Besonders häufig verwendet wird die Inserttechnik beispielsweise beim Umspritzen von Zahnrädern, Wellen, Kabeln oder Steckverbindern. Bei Zahnrädern werden zum Beispiel die Gleit- und Geräuscheigenschaften des Kunststoffes mit der Festigkeit von Metall kombiniert. Bei elektrischen Bauteilen werden vor allem Kontaktelemente umspritzt, um diese zu isolieren. Sinnvoll ist die Metall-Kunststoff-Kombination auch in Branchen, in denen hohe hygienische Ansprüche gelten, oder wenn ein besonderer Schutz vor aggressiven Medien und Umwelteinflüssen benötigt wird.

Rutschkupplungen

Rutschkupplungen sind Sicherheitskupplungen, die eine Maschine vor Beschädigung und Maschinenführer vor Verletzungen schützen. Durch Bedienungsfehler oder Störungen im Betrieb können im Antriebsstrang beispielsweise Kollisionen auftreten, die hohe Drehmomentspitzen zur Folge haben. Beim Menschen kann zum Beispiel ein Einquetschen verhindert werden. Somit werden Verletzungen oder Beschädigungen angrenzender Bauteile vermieden. Um genau solch ein Szenario zu vermeiden, werden Rutschkupplungen eingesetzt. Diese übertragen Drehmomente reibschlüssig und trennen bei Spitzen den Antriebsstrang selbsttätig. Einsatz finden Rutschkupplungen tendenziell eher in kleinen Antrieben sowie in Geldautomaten, in Mammografie- Systemen, Schranksystemen, Pumpen oder Generatoren.

Zur Begrenzung von Drehmomenten arbeiten unter Anderem Rutschkupplungen mit Reibbelägen. Wird das voreingestellte Drehmoment überschritten, rutschen die Kupplungen in den Rutschnaben das jeweilige Übertragungselement wie Ketten- oder Zahnrad durch und begrenzen damit das Drehmoment auf diesen eingestellten Wert.

Für welche Branchen realisiert Primus Präzisionstechnik Antriebe?

Primus Präzisionstechnik entwickelt Antriebe für die verschiedensten Branchen – von der Automotivbranche, über die Ventil- und Medizintechnik, bis hin zur Agrartechnik. Auch für die Bereiche Maschinenbau, Lebensmittel- sowie Medizintechnik realisieren wir elektromechanische Getriebe. Unser Portfolio reicht dabei von der Entwicklung über den Prototypenbau, die Fertigung bis hin zur Messung der fertigen Antriebe in unserem hauseigenen Prüflabor.

Ist Primus Präzisionstechnik zertifiziert?

Primus Präzisionstechnik erhält seit 2008 jährlich die Zertifizierung ISO 9001 und seit 2018 zudem die Zertifizierung nach IATF 16949. Wir entwickeln für Sie maßgeschneiderte Antriebe in höchster Qualität.

Welche Leistungen enthält das Portfolio von Primus Präzisionstechnik?

Unser Portfolio deckt alle Prozessschritte ab den ersten Konzepten über den Prototypenbau bis hin zur Messung der serienreifen Verzahnungslösungen in unseren hauseigenen Prüflaboren ab. Wir verfügen für die Herstellung kundenindividueller elektromechanischer Zahnradantriebe über verschiedene Technologien für jeden Prozessschritt – vom 3D-Druck für Prototypen bis hin zu verschiedenen Nachbearbeitungsmöglichkeiten wie Heißgasschweißen. So können wir jeden individuellen Anforderungen gerecht werden und die gewünschten Verzahnungsteile kundenspezifisch herstellen.

Sind hauseigene Messmöglichkeiten vorhanden?

Bei Primus Präzisionstechnik legen wir Wert darauf, unseren Kunden Antriebslösungen in bester Qualität anzubieten. Wir haben hauseigene Messlabore, mit denen uns optimale Ergebnisse möglich sind. Dazu gehören unter anderem eine Akustikkammer zur Körper- und Luftschallmessung, eine Verzahnungsmessmaschine, ein Profilmessgerät sowie auch eine optische Wellenmessmaschine.